常溫固化耐高溫固化劑H-303用于千頁輪帶柄輪工藝建議

發布時間:2017-05-27

瀏覽量:

次

來源: 本站

作者: 本站

H-303固化劑系芳香胺改性固化劑,具有常溫固化度高、粘度低、韌性好、耐溫高、毒性小、氣味小、加粉量大、對多種材質的粘接強度高,配合市場通用的128、828或者E-51通用雙酚A環氧樹脂,通過自行添加干燥400目左右的碳酸鈣、硅微粉、滑石粉等調節滲透,可以手工制作不同目數及各種規格大小的高檔千頁輪和高檔帶柄頁輪,其性價比具有任何雙組份膠黏劑不可比的絕對優勢。

第一:H-303固化劑的參數:

25°C粘度: 600-800cps

25°C凝膠時間: 45分鐘

最終熱變形溫度(HDT): 130°C

性能參數:

128環氧配合固化劑,常溫25°C固化一個星期.再經過100°C2小時后固化,參數遠高于現有測得的參數。

抗拉強度: 43.8mpa

斷裂伸長率: 6.18%

配比: 3:1

第二:關于千頁輪及帶柄頁輪的加粉量和滲透性

不同目數的砂布頁輪滲透不同,需要通過添加粉體調節滲透,以滿足膠水足夠的粘接面積。一般建議采用400目球形或者準球形的硅微粉、輕鈣或者重鈣、滑石粉添加到膠體中混合均勻后使用,不同目數需要通過不同的粉的加量調節滲透,原則上粉加得越多,滲透性越差。 砂布輪尤其是千頁輪,往往需要在上膠前預熱,以增進滲透。一般建議在75-80°C環境下預熱2小時,從烘箱中取出來后馬上在滾膠機上灌膠,這樣常溫25°可以在60分鐘內下滾膠機。 帶柄頁輪難以帶模具預熱,一般在常溫下注膠,基本固化后再進烘箱。

1、 打底膠加多粉,灌入薄薄一層(不可灌得太厚,否則影響灌注膠的粘接強度),只要能封住底面就可以了,膠水可以預熱,以降低粘度,增加加粉量,適合灌注。

2、 40分鐘后灌入灌注膠,灌注膠是主要的受力層,要保證1.5-2mm的滲膠厚度,待膠水不再滲透再灌面膠。 3、 面膠不加粉或者少加粉,或者加入環氧色膏調色,也可以40°C2小時左右預熱環氧以降低粘度,這樣灌平后表面光潔漂亮,沒有氣泡。

4、 不同目數的千頁輪,要在固定粉料和保證粉料干燥的前提下,固定預熱溫度,根據環境溫度的不同,先通過實驗確定加粉量,后固定工藝用于生產,以保證產品的穩定性。

5、 加粉量增大對粘接強度影響不大。純膠不僅成本高,固化收縮應力大,反而容易導致開裂現象。

第三:關于后固化

1、 后固化需在常溫基本固化的前提下,否則會導致流膠。一般常溫25°在8小時以上。

2、 夏天或者環境溫度超過25°C,可以不再后固化,但是需要在常溫下放置一個月方能正常達到足夠的固化度。低于這個溫度不建議取消后固化。

3、 后固化一般建議100°C-120°C2小時,后固化的溫度越高,時間越長,固化物的強度越高。

4、 冬天環境溫度低,建議延長常溫放置的時間,或者在恒溫25°C以上的環境中放置8小時以上,再后固化。低溫固化度不夠,馬上后固化極易導致流膠或者爆聚,膠水中呈現蜂窩狀。

5、 砂布輪上膠前的預熱,不能取代后固化。

6、 普通膠水常溫固化均不需后固化具有較高的固化度,但是肯定耐熱不高,長時間打磨容易飛片!耐溫高的膠水均需要較高溫度的后固化方能具備足夠高的反應度。

第四:關于固化劑的上潮

固化劑屬于胺類固化劑,呈堿性,會和空氣中的碳酸發生中和,即所謂的上潮,上潮后的固化劑不能再度使用,否則會導致飛片。因此,每次開桶倒完固化劑后需馬上蓋上桶蓋,或者倒出來的沒有用完的固化劑必須密封包裝,方便下次使用。

第五:關于粉體的上潮。

1、 活性處理的硅微粉或者碳酸鈣,相對不容易上潮,且加粉量相對較大。

2、 非活性的粉體,建議放置在長期干燥的環境下,尤其不要直接接觸地面。用手抓有潮濕感覺時,一定要在100°C以上的干燥箱中除濕2小時,冷卻后繼續使用。上潮后的粉會導致膠水固化后強度顯著下降,引起飛片。 3、 雨季或者雨天尤其要注意。

第六:關于表面氣泡

1、 空氣是在混合攪拌的過程中帶入膠水的。解決的辦法是真空抽除,或者降低粘度任氣泡自行排出。

2、 可以混合膠水后真空脫泡再行灌注。

3、 可以在60-70°C環境下預熱環氧,在混合固化劑和加入填充料再行灌注,自行排泡。

4、 帶柄輪面膠不加粉,預熱環氧,表面就會很光潔,膠水滲透層均勻漂亮,通過調色蓋住內層膠水。

第七:適用范圍

1、 各種尺寸和目數的大千頁輪

2、 高標準出口的各種目數的高檔帶柄頁輪

第八: 關于其余問題

1、 千頁輪打磨過程中導致的砂布頁片折斷現象,稱之為“斷片”,原因是膠水耐高溫,打磨過程中不容易變軟,一直具有較高的硬度和模量,而砂布則較軟,模量較低,所以砂布容易被撕斷。解決的辦法是:用一種相對耐溫低的膠水先灌注卡盤槽,如128環氧配D-1014-1,基本固化后再上輥膠機灌內膠,再后固化。

2、 千頁輪砂布葉片根部變深色。原因是膠水在輥膠機上未基本固化,即被放置到100°C甚至更高溫度的后固化烘房中固化,膠水劇烈放熱導致的結果。解決的辦法:根據環境溫度的不同,在輥膠機上下來后延長放置的時間,或者在恒溫室里延長放置的時間。待基本固化后繼續后固化。

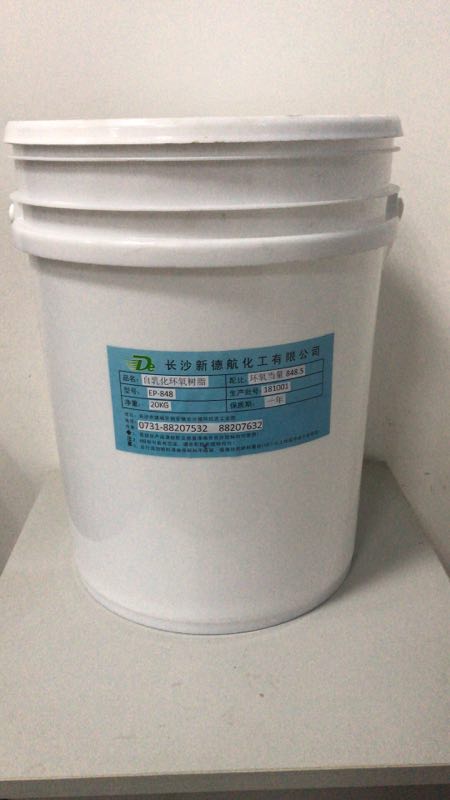

第九: 包裝

20公斤每桶,藍色桶,認準德航商標。

第一:H-303固化劑的參數:

25°C粘度: 600-800cps

25°C凝膠時間: 45分鐘

最終熱變形溫度(HDT): 130°C

性能參數:

128環氧配合固化劑,常溫25°C固化一個星期.再經過100°C2小時后固化,參數遠高于現有測得的參數。

抗拉強度: 43.8mpa

斷裂伸長率: 6.18%

配比: 3:1

第二:關于千頁輪及帶柄頁輪的加粉量和滲透性

不同目數的砂布頁輪滲透不同,需要通過添加粉體調節滲透,以滿足膠水足夠的粘接面積。一般建議采用400目球形或者準球形的硅微粉、輕鈣或者重鈣、滑石粉添加到膠體中混合均勻后使用,不同目數需要通過不同的粉的加量調節滲透,原則上粉加得越多,滲透性越差。 砂布輪尤其是千頁輪,往往需要在上膠前預熱,以增進滲透。一般建議在75-80°C環境下預熱2小時,從烘箱中取出來后馬上在滾膠機上灌膠,這樣常溫25°可以在60分鐘內下滾膠機。 帶柄頁輪難以帶模具預熱,一般在常溫下注膠,基本固化后再進烘箱。

1、 打底膠加多粉,灌入薄薄一層(不可灌得太厚,否則影響灌注膠的粘接強度),只要能封住底面就可以了,膠水可以預熱,以降低粘度,增加加粉量,適合灌注。

2、 40分鐘后灌入灌注膠,灌注膠是主要的受力層,要保證1.5-2mm的滲膠厚度,待膠水不再滲透再灌面膠。 3、 面膠不加粉或者少加粉,或者加入環氧色膏調色,也可以40°C2小時左右預熱環氧以降低粘度,這樣灌平后表面光潔漂亮,沒有氣泡。

4、 不同目數的千頁輪,要在固定粉料和保證粉料干燥的前提下,固定預熱溫度,根據環境溫度的不同,先通過實驗確定加粉量,后固定工藝用于生產,以保證產品的穩定性。

5、 加粉量增大對粘接強度影響不大。純膠不僅成本高,固化收縮應力大,反而容易導致開裂現象。

第三:關于后固化

1、 后固化需在常溫基本固化的前提下,否則會導致流膠。一般常溫25°在8小時以上。

2、 夏天或者環境溫度超過25°C,可以不再后固化,但是需要在常溫下放置一個月方能正常達到足夠的固化度。低于這個溫度不建議取消后固化。

3、 后固化一般建議100°C-120°C2小時,后固化的溫度越高,時間越長,固化物的強度越高。

4、 冬天環境溫度低,建議延長常溫放置的時間,或者在恒溫25°C以上的環境中放置8小時以上,再后固化。低溫固化度不夠,馬上后固化極易導致流膠或者爆聚,膠水中呈現蜂窩狀。

5、 砂布輪上膠前的預熱,不能取代后固化。

6、 普通膠水常溫固化均不需后固化具有較高的固化度,但是肯定耐熱不高,長時間打磨容易飛片!耐溫高的膠水均需要較高溫度的后固化方能具備足夠高的反應度。

第四:關于固化劑的上潮

固化劑屬于胺類固化劑,呈堿性,會和空氣中的碳酸發生中和,即所謂的上潮,上潮后的固化劑不能再度使用,否則會導致飛片。因此,每次開桶倒完固化劑后需馬上蓋上桶蓋,或者倒出來的沒有用完的固化劑必須密封包裝,方便下次使用。

第五:關于粉體的上潮。

1、 活性處理的硅微粉或者碳酸鈣,相對不容易上潮,且加粉量相對較大。

2、 非活性的粉體,建議放置在長期干燥的環境下,尤其不要直接接觸地面。用手抓有潮濕感覺時,一定要在100°C以上的干燥箱中除濕2小時,冷卻后繼續使用。上潮后的粉會導致膠水固化后強度顯著下降,引起飛片。 3、 雨季或者雨天尤其要注意。

第六:關于表面氣泡

1、 空氣是在混合攪拌的過程中帶入膠水的。解決的辦法是真空抽除,或者降低粘度任氣泡自行排出。

2、 可以混合膠水后真空脫泡再行灌注。

3、 可以在60-70°C環境下預熱環氧,在混合固化劑和加入填充料再行灌注,自行排泡。

4、 帶柄輪面膠不加粉,預熱環氧,表面就會很光潔,膠水滲透層均勻漂亮,通過調色蓋住內層膠水。

第七:適用范圍

1、 各種尺寸和目數的大千頁輪

2、 高標準出口的各種目數的高檔帶柄頁輪

第八: 關于其余問題

1、 千頁輪打磨過程中導致的砂布頁片折斷現象,稱之為“斷片”,原因是膠水耐高溫,打磨過程中不容易變軟,一直具有較高的硬度和模量,而砂布則較軟,模量較低,所以砂布容易被撕斷。解決的辦法是:用一種相對耐溫低的膠水先灌注卡盤槽,如128環氧配D-1014-1,基本固化后再上輥膠機灌內膠,再后固化。

2、 千頁輪砂布葉片根部變深色。原因是膠水在輥膠機上未基本固化,即被放置到100°C甚至更高溫度的后固化烘房中固化,膠水劇烈放熱導致的結果。解決的辦法:根據環境溫度的不同,在輥膠機上下來后延長放置的時間,或者在恒溫室里延長放置的時間。待基本固化后繼續后固化。

第九: 包裝

20公斤每桶,藍色桶,認準德航商標。

分享到: